- 地址:

- 河北省泊頭市富(fù)鎮開(kāi)發區

- 傳真:

- 0317-8041117

- Q Q:

- 28505225

為淨化煉鋼原料輕燒白(bái)雲石在篩分、貯運、壓球及向卡車(chē)裝料過程中產生的粉塵(chén)而設置的 除塵係統。含塵氣體經吸氣罩及管道,進人袋濾器(qì)淨化後,淨化的氣體由風機排到大氣中,捕集的粉塵由鏈式輸送(sòng)機運到輕燒白雲石細粒倉。原除塵係(xì)統使用反吹風除塵器阻力髙、風量 小,不能(néng)滿足環保要求後(hòu)改造為濾筒式脈衝除塵器•阻力低、排放粉塵(chén)少,同時風量提高(gāo),做 到既節能(néng)又減排。

1.粉塵特性

煉(liàn)鋼焙(bèi)燒廠白雲石粉塵特(tè)性與石(shí)灰粉近似(sì),係統處理風量為48000m3/h,氣體溫度501C, 含塵濃度30g/m3 ,粉塵粒徑

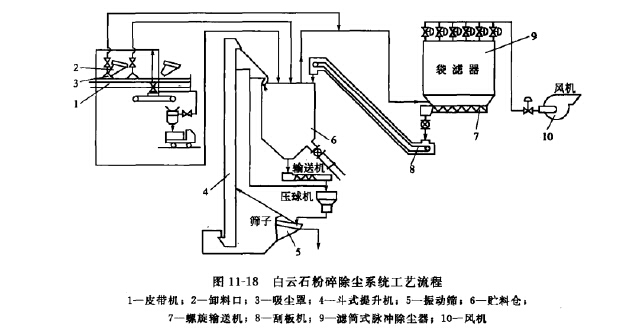

2.除塵工藝(yì)流(liú)程和特點

除塵工(gōng)藝流程如(rú)圖11-18所示•除(chú)塵係統有如下特點:

①係統與生產(chǎn)設備(bèi)聯動,24小時連續(xù)轉動;②濾袋(dài)的淸灰操作(zuò)由電氣控製,可用計時(shí)器 自由設定清灰時間(jiān)、間(jiān)隔和周期;③由於白雲(yún)石親水性強,黏性大,故對除塵器進行強力脈衝 噴吹(chuī)淸灰;④除塵配管形式比較特殊(shū),.利用運輸機 作為導管,料槽作為沉降槽,也就是說,不是所有 吸氣支管都直接接入除塵(chén)器係(xì)統的幹(gàn)管,而是將某 些吸氣支管接(jiē)到運輸(shū)機上或接(jiē)人料槽內。而後再從 運(yùn)輸(shū)機上或料槽(cáo)內抽吸。

3.原係統主要問題

除塵係(xì)統從日本引進,其主要問題是反吹風除 塵器(qì)運(yùn)行阻力髙,通常在2000Pa以上,濾袋壽命 短,新袋用1年就要更換。除塵器排出口粉塵濃度 達不到規定的30mg/m3標準,針對存在問題進行技 術改造。

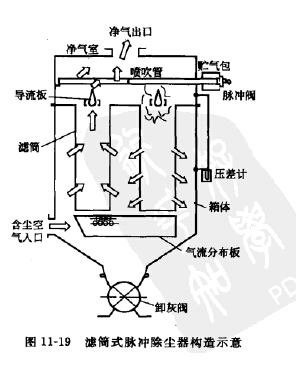

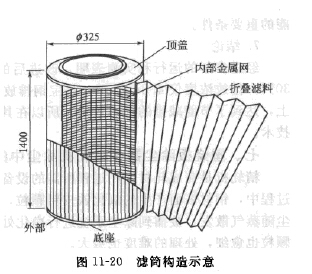

4.濾筒(tǒng)式脈衝除塵器構造 濾筒式脈衝除塵器由進風管、排風管、箱體、

灰(huī)鬥、清灰裝置、導流(liú)裝置、氣流分(fèn)布板、濾(lǜ)筒及 電控裝置組成。圖11-19是除塵器構造的示意圖。

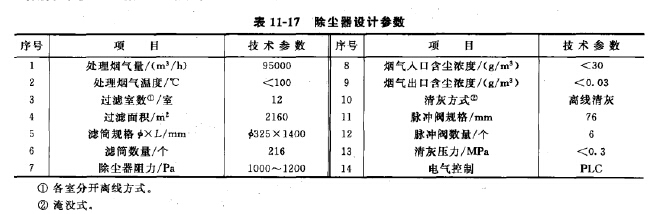

其特點是(shì)阻力低、效率髙、濾筒壽命長濾筒(tǒng)在除塵器中的布置很重要,濾筒可以垂直布置在箱體花板上,也可以傾(qīng)斜布置在花板 上,但濾筒斜置上半部難以淸灰,從淸灰效果看,垂直布置較為合理(lǐ)。本設計為垂直布置(zhì)。花 板(bǎn)下部為過濾室,上(shàng)部為淨氣室。在(zài)淨(jìng)氣室噴吹管下部裝有(yǒu)氣體導流裝置,在除(chú)塵器人(rén)口裝有 氣流分(fèn)布(bù)板。根據寶鋼焙燒分廠石灰生產的具體情況,除塵器設計參數如表11-17所列。

5.濾筒式脈衝除塵器工作原理

含塵氣體進入除(chú)塵器灰鬥(dòu)後,由於氣流斷麵突然擴大及氣流分(fèn)布(bù)板作(zuò)用,氣流中一部分顆 粒粗大(dà)的塵粒在(zài)重力和慣性力作用下沉降在灰鬥;粒度細、密度小的塵粒進入濾塵室後,通過 布朗擴散和(hé)篩濾等綜(zōng)合效應(yīng),使粉塵沉積在濾料表麵上(shàng),淨化後的(de)氣體進人淨(jìng)氣室由排氣管經 風(fēng)機排出。

濾筒式脈衝除塵(chén)器的阻力隨濾料表(biǎo)麵粉塵層厚度的增加而增大。阻力達到某(mǒu)一規定值時(shí), 進行清灰。此時PLC程序控(kòng)製脈衝閥的啟閉,當脈衝閥開啟時,氣包內的壓縮空氣通過脈衝 閥經噴吹管h的小孔,噴射出一股高速高壓的(de)引射氣流,從而形成一(yī)股(gǔ)相當於引射氣(qì)流體積 3?5倍的誘導(dǎo)氣流,在導流裝置的作用下均勻進人(rén)濾筒內,在濾簡(jiǎn)內出現瞬間正壓(yā),使沉積 在濾料上的粉塵(chén)脫落,掉人灰鬥內收集的粉塵通過卸灰閥,連續排出。

這種脈衝噴吹清(qīng)灰方式,是(shì)逐排濾筒順(shùn)序(xù)清灰,脈(mò)衝閥開閉一次產生一個脈衝動(dòng)作,所需 的時間為0.05?0. 2s,可調;脈衝閥(fá)相鄰兩(liǎng)次開閉的間隔時間為1?5tnin,可調> 全部濾袋完 成一次(cì)清灰循環所需的時間為20?30miii。由於(yú)本設備為低壓脈衝淸灰(huī),且粉塵較細(xì),所以根 據設備阻力情況,把噴吹時間適當調(diào)長,而把噴吹間隔和噴(pēn)吹周期適當縮短。

6.技術改(gǎi)進措施和選用技術

(1)'淸(qīng)灰(huī)裝置傳統的濾筒除塵器有(yǒu)兩種淸灰方式,一(yī)種是(shì)髙壓(yā)氣流(liú)反吹,另一(yī)種是脈衝 氣流噴吹,實踐表明(míng),前(qián)者(zhě)的優點是氣流均勻,缺點是耗氣量大> 後者的優點是耗氣量小,缺 點是氣流弱小,針對工藝特點作了兩方麵的改(gǎi)進,一方麵在脈衝噴吹管下部增加導流裝置,加 強氣流誘導作用(yòng),另一(yī)方麵把濾筒上部導流風管取消,使脈衝(chōng)氣流和誘導氣流同時充分進人(rén)濾 筒。這樣改進後耗氣童少,氣流均勻(yún),淸灰效果好,根據計算,技術改進後淸灰(huī)氣流流量是脈 衝氣童的3?5倍。

(2)濾筒技術濾筒是用計算長度的濾料折疊成褶,首尾(wěi)粘合成簡(jiǎn),筒的(de)內部用金屬(shǔ)網架 支撐,上、下用頂蓋和底座固定。頂蓋有固定嫘栓及墊圈(見圖11-20)。

為了適應白雲石工程用除塵工藝的需要,設(shè)計中把濾筒(tǒng)長度加大到(dào)1400mm,其過濾麵積 增加40%,長度增加後;為適應高濃度粉塵的情況,製作時把濾筒的(de)折縫(féng)加寬至2?12mm。 使除(chú)塵過濾時進人的粉塵容易淸除(chú),從而避免粉塵在折縫中積聚存留。該濾筒(tǒng)由淩橋環保(bǎo)設備 廠製造。半年的運行實(shí)踐表明,這(zhè)兩處的技(jì)術改進是(shì)非常有(yǒu)效的。

(3)氣量分布板技術(shù)除塵(chén)器的氣流(liú)分布是很重要的,必須(xū)考慮如何避免設備進口處由於風速較高造成對濾料的高磨損區域。本除塵器選 用多孔氣流分布板,這種氣流分布(bù)方法在靜電除 塵器中采用很多,在其他除塵器上很少采用。但 用於濾筒式脈衝除塵器(qì)有獨特要求,氣(qì)流(liú)分布必 須十分穩定和均勻,才有利於氣流的上升及粉塵 的下降。氣流分布板開孔率50%,根據計算,阻 力係數?=(0. 707 yF=7i'+l-/0)2(l//o)!!式中,f為阻力係數> h為開孔率,%。

(4)濾料(liào)選用濾料是濾筒式脈衝除塵器核 心部分,過去用(yòng)的濾筒濾料一般都是紙質纖維濾料,這種濾料對(duì)>0.5^111的粉塵有>99.9% 過濾效率,但是其缺(quē)點是容塵童偏大,反吹淸灰困難(nán),不適宜(yí)本工藝條件下的高(gāo)濃度輕燒(shāo)白雲 石粉塵。因此設計(jì)中選用了S膜聚酯(zhǐ)濾料,其特點是:

①通常的濾料是深層過濾,它依賴於濾料表(biǎo)麵的粉塵層達到有效過濾,建(jiàn)立有效過濾時 間約為整個過濾過程的10%。梗膜濾料(liào)是表麵過濾,粉塵不能透人(rén)濾料,無初濾期,開始就 是接近100%的有效過濾。

②傳統的(de)濾料在(zài)高(gāo)濃度粉塵進人後,透氣性下降,阻(zǔ)力上升。覆膜濾料以均勻細微孔徑(jìng) 及其不黏性,投人使用後立即提供極佳的過濾(lǜ)性能,粉塵透過率近似零,阻力基本處於穩定。 經測試在過濾速(sù)度1?2m/min工(gōng)況下,其阻力約為300?500Pa。

③對針刺(cì)氈濾料,一般(bān)用高能脈(mò)衝噴吹清灰才(cái)能維持濾料的常規阻力,用覆膜濾料則降 低噴吹強度30%?50%即可維持濾料的常規阻力(lì)„

(5)電氣(qì)控製過去的濾筒式脈(mò)衝除塵器都是(shì)用繼電器或控製(zhì)儀控製,本設(shè)計采用PLC 微機程序控製。使除塵器的淸灰過程、閥門啟閉和輸排灰運行均按設計程序進行工#,從而保 證了整(zhěng)機(jī)的質量和性能。

(6)除塵器運(yùn)行效果

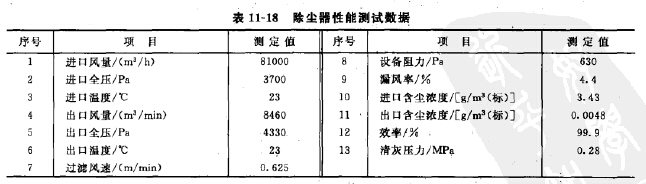

白雲石除塵係(xì)統運行後對除塵器性(xìng)能(néng)按國標(GB 11653)進行實測,測定結(jié)果(guǒ)見表11-18。從表11-18可以看出,經過改進後的濾筒式脈(mò)衝除塵器,其運行阻力(lì)、漏風率、出口排(pái)放 濃度、除塵效率等(děng)技(jì)術指標均(jun1)優於反吹風(fēng)袋式除塵器(qì)。運行(háng)狀況和實測結果表明,把濾筒式脈衝(chōng)除塵(chén)器用於淨化白雲石粉碎、篩分、運輸、貯存 過程產生的(de)粉塵是成功的。成功的(de)關鍵在於對現有(yǒu)的濾筒式(shì)脈(mò)衝除塵器采取了一係列技術改進 措施(shī),使之(zhī)適合於白雲石粉塵的特點,同時選取(qǔ)先進、合理的設計參數(shù),也是保證設備良好性(xìng)的重要條(tiáo)件。

7.結論

經過多年的運行和實測表明,改進後的濾筒式脈衝除塵器運行阻力為原反吹(chuī)鳳(fèng)除塵器的 30%,排(pái)放(fàng)濃度僅4. 8mg/m3,是寶鋼排放濃度標準的1/6,濾料(liào)壽命也由1年(nián)提髙到5年以 上,達(dá)到了節能減排的理想(xiǎng)效果•所以在其他(tā)工程中可以推(tuī)廣這種改進後的濾筒式脈衝除塵器 技術。