- 地址:

- 河北省泊頭市富鎮開發區

- 傳真:

- 0317-8041117

- Q Q:

- 28505225

我國是煤炭消費大國,每年消耗原煤約21.5億噸,約70%被燃煤電廠使用。我國(guó)能源結構(gòu)決(jué)定了以煤炭為主的火力(lì)發電(diàn)格局(jú)。煤炭燃燒會(huì)產生大量的粉塵顆粒,其中細微粉塵PM2.5會引起心(xīn)肺呼吸道疾病, 同時也會引起灰(huī)霾天氣,導(dǎo)致大氣能見度下降。環保麵前(qián),沒有(yǒu)旁觀者

國家環保部於2011 年發布了《火電廠大氣汙染(rǎn)物排放標準》,規定火力發電鍋爐煙塵排放濃度高限值為30mg/Nm3,重點地區高限值為20mg/Nm3;2012 年發布(bù)《環(huán)境空氣質量標準》,將(jiāng)PM2.5寫入國標,並納入各省市的強製監測範疇;2013年國務院發布《大氣汙染防治行動計(jì)劃》,明確了具體(tǐ)任務,提出了十條具體措施。隨著各文件的出台,燃煤鍋爐除塵領域麵臨著前所未有的壓力和挑戰,僅靠對現有除塵器的常規改造,很難滿足新的煙塵排放標準。特別對PM2.5的排放(fàng)控製,成為燃煤電廠亟待解決的(de)難題。

1 我國煙氣除塵技術(shù)現(xiàn)狀

目前我(wǒ)國電除塵器(qì)的(de)生產規(guī)模和使用數量均居世界首位,電(diàn)除塵技術接近(jìn)世界先進水平。布袋除塵器的技術核心在於濾料,隨著材(cái)料科技的不斷進步,袋式除塵(chén)技術得到廣泛應用。電袋複合(hé)除塵(chén)技術是基(jī)於靜電除塵和袋式除塵(chén)兩(liǎng)種成熟的除塵理論,由我國自行研發提出的新(xīn)型除塵技(jì)術,近幾年已在多家電廠成功應用。

1.1靜電除塵(chén)技術

靜電除塵器(ESP)的主要工(gōng)作原理是在電暈極和收塵極之間通上高壓直流電,所產生的強電場使氣體電離、粉塵荷電, 帶有正、負離子的粉塵顆(kē)粒分別向(xiàng)電暈極和收塵極運動而沉積在極板上,使積灰通過振打裝置落進灰鬥。

由於靜電除(chú)塵器基於荷電收塵機(jī)理,靜電除塵器對(duì)飛灰性質(成分、粒徑、密度、比電阻、黏(nián)附性等)十分敏感,特別對高比電阻粉塵(chén)、細微煙塵捕集困難,運行工況變化對除塵效率也有較大影響。另(lìng)外其(qí)不能捕集有害氣體,對製造、安裝(zhuāng)和操作水平要求(qiú)較高。

對現有靜電除塵器提效改造技術有三種可行方向:改進靜電除塵器(包括靜(jìng)電除塵器擴容、采用電除塵新技術及多種新技術的集成)、電袋(dài)複合除塵技術、濕式電除塵技術。

1.2袋式除塵技術

袋式除塵器的主要工(gōng)作原理包含過濾和清灰兩部(bù)分。過濾是指含塵氣體中粉(fěn)塵的慣性碰撞、重(chóng)力沉降、擴散、攔截和靜電效(xiào)應等作用結果。布袋過濾(lǜ)捕集粉塵是利用濾料進(jìn)行表(biǎo)麵過濾和內部(bù)深層(céng)過濾。清灰是指當濾袋表麵的(de)粉塵積聚達到阻力設定值時,清灰機構將清除濾袋表麵(miàn)煙塵,使除塵器保持過濾與清灰連續工作。

袋式除(chú)塵器好缺點是受(shòu)濾(lǜ)袋材料的限製(zhì),在高溫、高濕度、高腐(fǔ)蝕性氣體環境中,除塵時適應性較差。運行阻力較大,平均運行阻力在1500Pa左右,有的袋(dài)式除(chú)塵器運行不久阻力便超過2500Pa。另外,濾袋易(yì)破損、脫(tuō)落,舊(jiù)袋(dài)難以(yǐ)有效回收利用。

美國環保署的環(huán)境技術(shù)認證(Environmental Technology Verification,ETV)項(xiàng)目對ePTFE覆膜濾料做過的性能檢測發現濾料覆膜可一定程的地控製PM2.5和消除有害氣體,此(cǐ)項目(mù)對袋式除塵技術(shù)的發(fā)展(zhǎn)有較(jiào)好的引導作用。改進袋式除塵器(qì)可從三個方麵進一(yī)步研究:濾料(liào)覆膜,濾料的(de)改進創新(xīn),舊袋的有效回收利用。

1.3電袋複合除塵技(jì)術

電袋複合式除塵(chén)器的工作過程是,含塵煙氣進入除塵器後,大(dà)約70~80%的煙塵在電場內荷電被收集下來,剩餘(yú)20%~30%的細煙塵被濾袋過濾收集。電(diàn)袋複合式除塵器兼(jiān)容(róng)了靜電除塵器和袋式除(chú)塵器的優點,較好的彌補了兩者的不足,除塵機理科學合理(lǐ)。

電袋複合式除塵器(qì)主(zhǔ)要有臭氧腐蝕、運行阻力較高、投資大、占(zhàn)地麵積大等缺點,濾袋壽命短及換袋成本高仍是其重要問題。

電袋複合式除塵器的改進(jìn)有三個方麵:優化靜電除塵單元(yuán)和袋式除塵單元(yuán)的長時間協同作用以及相對(duì)結構布置,消(xiāo)除靜電除塵單元產生的臭氧,濾料的技術(shù)創新(xīn)。

2 煙氣除塵新技術

由(yóu)於種種實際因素,上述三種除塵器(qì)很難滿足煙氣出口排塵量低於30mg/Nm3的新標準,尤(yóu)其對PM2.5的排放控製不佳。近年來,國內(nèi)外學者對除塵新技術進行了大(dà)量的理(lǐ)論研究和實驗論證,如聚並技術、濕式電(diàn)除塵技術、旋轉電極技術、高頻電源技術、煙氣調質技術,許多技術已獲得突破性進展並初步開始(shǐ)應(yīng)用,但仍(réng)需完善和改進(jìn)。

2.1 聚並技術

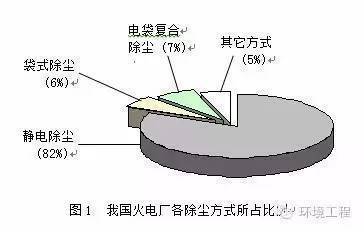

聚並是指微細粉塵通過物理或化學的途徑互相(xiàng)接觸、碰撞而結合成較(jiào)大顆(kē)粒的過程。微細煙塵聚並成較大顆(kē)粒後,更(gèng)容易被除塵器捕集(jí),提高了微細煙塵的脫除效率。當前國內外研(yán)究的聚並技(jì)術主(zhǔ)要有:電聚並、湍流凝並、聲聚並、蒸汽相變(biàn)聚並、化學聚並和光聚並等。

電聚並是各聚(jù)並(bìng)技術中好實用有效的方法。電聚並(bìng)是通過細顆粒荷(hé)電,促使(shǐ)細顆粒相互吸引、碰撞、聚(jù)並,使細顆(kē)粒團聚成大顆粒。電聚並的效果取決於粒子的濃(nóng)度、粒徑、電荷的分布(bù)以及外電場的強弱。

澳大利亞Indigo(因迪格)技術有限公司於2002年推出了Indigo凝聚器(qì)工(gōng)業產(chǎn)品,至2008年10月,Indigo凝聚器已經(jīng)在澳大利亞、美國(guó)、中國等國家(jiā)的(de)8家電廠中使用,測試結果表明,PM2.5、PM1.0排放可分別減少80%、90%以上。自2007年始,華北電力大學和北京大學(xué)共同參與國(guó)家“863”課題“超細顆粒物聚並新技術開發”,從實驗和(hé)理論計算兩方麵對超細顆粒(lì)物湍流聚並技術進行了大(dà)量研究(jiū),自行研發出一套雙極荷電-湍流聚並裝置。

該技術不僅能較大(dà)幅度提高除塵效(xiào)率(lǜ),還能對PM2.5有效控製,工藝簡單可靠,有廣闊的應用前景。由於電聚並器一般(bān)安裝在(zài)電除塵(chén)器的煙道前,其安裝空間受到了一定限製(zhì)。另一方麵因煙(yān)道內氣流(liú)速度大,不適用於收(shōu)集磨琢性強的煙塵。此外(wài),如何減少在電聚並器段的壓力損失也是目前測試階段需要解決的問題。

2.2 濕式電除塵技術

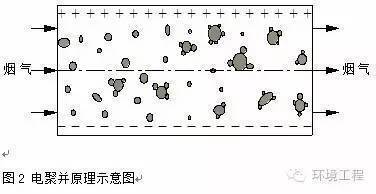

濕式電(diàn)除塵技(jì)術與幹法靜(jìng)電除塵技術對粉塵(chén)捕集的原理基本相同,兩者結構也類似。所不同的是清灰方式,濕式除(chú)塵器取消了(le)傳統的機械振(zhèn)打清灰方式,通過煙氣與水接觸使飛灰沉降。根據(jù)濕式除塵器原理和結構的不同,有(yǒu)自激式除塵、麻石水膜除塵、噴淋(lín)式除塵三種主要形式。

日本中部電力碧南電廠五台機組(zǔ)(3×700MW+2×1000MW)使用濕式靜電除塵器(qì)後,其排放濃度長期穩定在2~5mg/Nm3,遠低(dī)於(yú)日本國家標準和新國標的要求,表(biǎo)明濕式靜電除塵器(qì)能高效地除去(qù)煙氣(qì)中的煙塵。2010年,由中國重型機械研究院有限公司設計(jì)的濕(shī)式電除塵器應用於浙江某工業(yè)窯爐生產線,實測煙塵排放遠低(dī)於設計值(30 mg/m3)達到20 mg/m3以下,低可達到12 mg/m3,且設備運行穩定。濕式靜(jìng)電除塵器衝洗水對煙氣有洗滌作用(yòng),對煙氣的脫硫及去除重金屬(shǔ)離子有一(yī)定作用,尤其對控製(zhì)PM2.5效(xiào)果明顯。

濕式靜電除塵器也有一些缺陷:濕式靜電除塵器布置在脫硫係統(tǒng)後,場地空間受限製;雖然濕式(shì)靜電除塵係統(tǒng)的衝(chōng)洗水采用閉式循環(huán),但由於水中含塵量增加,仍需不(bú)斷補充原水;其大量部(bù)件長期處於潮濕環境,對材料的耐腐蝕性要求較(jiào)高。

2.3 旋轉電極技術

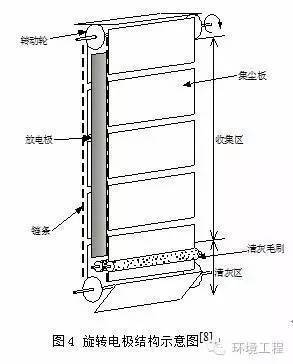

旋轉電極式電除塵器與常規電除塵器的除塵原理完全相(xiàng)同,在清灰方式(shì)上有很大改變。旋轉電極是由若幹個(gè)小塊極板固定在板(bǎn)鏈(liàn)上(shàng)低速旋轉,極板由原來的整體壓型板改為小塊(kuài)極板,通過板鏈帶動(dòng)旋轉。其清灰方(fāng)式采用旋轉鋼刷清灰,從根本上改變了常規電除塵器的振打裝置清灰,徹(chè)底避免了振打清灰造(zào)成的二次揚塵, 同時也解決了(le)高(gāo)比電阻粉塵的“反電暈”問題。

早在(zài)20世紀70年代,國外就旋轉電極技術做了大量研(yán)究。其中(zhōng)日本日立公司首次(cì)研發出移動電極式電除塵技術(MEEP)。在我國,自2010年以來,浙江菲達環保科技股份有(yǒu)限公司研發生產的大(dà)型燃煤(méi)電站配套旋(xuán)轉電極式電除塵器(qì),先後應用於內蒙古(gǔ)包(bāo)頭第yi熱電廠300 MW機組、內蒙古達拉特電(diàn)廠330 MW 機組,經過測試,該除(chú)塵器(qì)各項(xiàng)技術指標達到(dào)或(huò)優於設計要求,粉塵出口(kǒu)排放濃度達到30mg/Nm3以下。

旋轉電極式電除(chú)塵器能較大限度地減少二次揚塵, 避免反電暈效應,從而大幅(fú)提高除塵效率,顯著降低煙氣出(chū)口PM2.5濃度。由於不需另占空間,隻需將固定電場改成旋轉電極式電場,特別適(shì)合於老機組(zǔ)電除塵器改造。同時也具有常(cháng)規電除塵器的阻力損失小,運行維護費用低(dī)等優點。

圖4 旋轉電極結構示意(yì)圖

旋轉電極式電除塵器也有部分缺陷,其結構相對(duì)複雜,對製造(zào)和安(ān)裝工藝要求較高,具有一(yī)定的局限性。另外,其長時間穩定運行的可(kě)靠性仍需考證。

2.4 高頻電源技術

高頻電源采(cǎi)用現代(dài)電力電子技術,是將(jiāng)工(gōng)頻交流經三相整流橋整流成約530V的直流,再經逆變電路變成20kHz以上的高頻交流電流(liú),好後通過高頻變壓器升壓和頻整流器整流濾波(bō),形成 40 kHz 以上的高頻脈動直流,供(gòng)給電除塵器電場。其功率控製(zhì)方(fāng)法有脈衝高度調製、脈衝寬度調製和脈(mò)衝(chōng)頻(pín)率調製3種方法。目前,多數高頻電源采用的是脈衝頻率調製方(fāng)法。

Nakhorn Thonglek等人通過對常規靜(jìng)電除塵器和(hé)高頻脈衝電源式除塵器做對比試驗發現,高頻脈衝式除塵(chén)器不僅能量(liàng)消耗(hào)低並且除塵效率更高,可在9000V條件下長時間運(yùn)行而無火花或閃絡現象 [10]。我國於21世紀初開始自主研製該項技術,上海外高橋第三發電有限公司8號機組(1000MW)節能改造,采用國電環境保護研究院研製(zhì)的HF-01型高(gāo)頻電源,在日常運行工(gōng)況條件下監測,煙(yān)塵排放濃度由42mg/m3下降至17mg/m3,減排59.5%,電除(chú)塵器(qì)能耗降低71.7%。其結果(guǒ)同樣說明(míng)高(gāo)頻電源式(shì)除塵器除塵效率高,並且可以大幅度減少電能損耗。另外,其控製方式靈活多(duō)樣,可根據電除(chú)塵器運行工況選擇好合適的電壓波形。

高頻(pín)電源的(de)成功實踐令電源技術水平有(yǒu)質的飛躍, 使電除塵器有更廣闊的適用範圍。越來越嚴格的排放(fàng)標準也激勵著高頻電源技術向更(gèng)成(chéng)熟、更完善、更現代化的方向發展(zhǎn),相信高頻電(diàn)源技術將會為除塵領(lǐng)域做出更大貢獻。

2.5 煙氣調質技術

煙氣調質技術是指在除塵器前對煙氣進行調質處理,向煙氣中注入調質(zhì)劑,改(gǎi)變煙塵的一些物理化學特性,如飛灰比電阻,化學成分,黏(nián)附性,粒度分布(bù),顆粒的形(xíng)態等。調質後的煙塵更容易被除塵器捕捉,從而提高除(chú)塵效率。用於實驗研究的調質劑有無水氨、氨溶液、硫酸、三氧化硫、磷酸、二乙胺、氨基磺酸、氯(lǜ)化鈉等,目前應用較多的調(diào)質劑是SO3。

在國外,SO3調質技術己經是一(yī)項成熟的(de)技術,被不少(shǎo)公(gōng)司采用。例如在過去20年中,世界各地大(dà)電廠安裝應用了500多台由美國(guó)Wellco公司研發的SO3煙氣調質裝置,並且運行效果良好。我(wǒ)國在新世紀初就對煙氣調質技術(shù)進行了(le)大量(liàng)的(de)實驗研究(jiū),並且(qiě)在多家電廠測試應用,例如華潤電力登封有限公司一期2x320MW機組電(diàn)除塵器原(yuán)先的(de)除塵效率(lǜ)隻(zhī)有98.5%左右(yòu),引入煙氣調質(zhì)係統後,除塵效率大(dà)於99.8%。

煙氣調質技術可保留電除塵器阻(zǔ)力低、可靠性高(gāo)的特點。調質係統具有集成度高、全(quán)自動控製、維護(hù)費(fèi)用低、操作靈活、占用空(kōng)間小等(děng)優點,特別適合老機組的提(tí)效(xiào)改(gǎi)造(zào)。針對高比(bǐ)電阻工況下提高(gāo)除塵效率也是一(yī)項實用的補丁技術。需要注意的是(shì),煙氣調質技術並不適用於所有工況,需要對煤種、煙氣條件和煙塵性質(zhì)分析後使用。

3 各新式除塵技術綜合比較

表1 各新式除塵(chén)技術比較

技術(shù)種類(lèi) | PM2.5去除率 | 投資 | 可靠性 |

聚並技術 | 高 | 小 | 較高 |

濕式電除塵技(jì)術 | 高 | 大 | 較低 |

旋轉電極技術 | 較高 | 較大 | 較低 |

高頻電源技術 | 較高 | 小(xiǎo)(有節能效(xiào)果) | 高 |

煙氣調質技術 | 較低 | 小 | 高 |

4 建議與展望

燃煤鍋爐排放的大量粉塵已(yǐ)經給大氣環境和(hé)人(rén)類健(jiàn)康帶(dài)來了嚴重威脅,國家對工業粉(fěn)塵(chén)的治(zhì)理已經提高(gāo)到一個前所未有的高度。節能環保行業被列為國家七大戰略新興產業之(zhī)首,在“十二(èr)五”期間,工業煙氣除塵行業將麵臨更(gèng)大(dà)的機遇和挑戰。目前國(guó)內大多除塵設備相對老舊,煙塵排放量遠不能(néng)達到低於30mg/Nm3的新要求(qiú)。結合我國目前除塵現狀(zhuàng),提出以下建議(yì):

(1)逐步淘汰老舊除塵設備,找到相對適合改(gǎi)造的新除塵技術。對新建燃(rán)煤(méi)電廠的常規除塵器進行升級改(gǎi)造,使其達(dá)到新的煙塵排放標準。(2)加快除塵新技術的(de)研發和應用,積極(jí)引進(jìn)國外已成功工業化的(de)新式除塵技術,開發和示範適合我國國情的煙氣除塵技術。

(3)針對PM2.5排放(fàng)控(kòng)製,結合新除塵技術對我(wǒ)國煤種適應性的研究,進一步對新技術優化集成,實現綠色環保與清潔電力生產的目標。