- 地址:

- 河北省泊頭(tóu)市富鎮開發區

- 傳真:

- 0317-8041117

- Q Q:

- 28505225

氧化鋁廠有機械化豎式(shì)石(shí)灰爐5座,爐氣中(zhōng)二氧化碳為(wéi)氧化鋁生產所需。傳統的石灰 爐爐氣淨化工藝為濕式除塵降溫(wēn),即(jí)爐氣先經填料洗滌塔降(jiàng)溫和粗除塵後(hòu),再經濕式管 式電除塵器淨化,然後由螺杆壓縮機輸往所(suǒ)需處。國內廠家都采用此種(zhǒng)二氧化碳淨化工 藝,20世紀90年代末,隨著氧化鋁產品品種的不斷開發(fā),對二氧(yǎng)化碳的氣體質(zhì)量要(yào)求越 來越髙,特別是對瑪瑙填料氫氧化(huà)鋁等深加工產品,很難滿足生產要求。主要存在問題 如下(xià)。

(1) 二氧化碳氣體含(hán)塵(chén)量過髙按生產工藝要求,淨化後二氧化碳氣體含塵(chén)童應低(dī) 於(yú)lOmg/m3(標),但(dàn)此指標一直未能達到,一般在30mg/m3 (標〉左右,嚴重影響化學 品氧化鋁產品質量。同時由於含塵量較髙,進人蠔杆壓縮機的粉塵量達到15kg/d天左 右,致使壓縮機轉子磨損嚴重,潤滑油耗量較大,壓縮機(jī)輸送能力(lì)降(jiàng)低,同時轉子更換 頻繁,增加備件費用。

(2)淨化係統壓力損失高由於填料洗滌塔本身的粗力高達7000Pa左右,致使石灰爐爐 頂至壓縮機人口壓力損失高達12000Pa,阻礙了二氧化碳氣體(tǐ)的順利輸送,並使(shǐ)電耗增加。

鑒(jiàn)於以上情況,為了提高二(èr)氧化碳(tàn)氣體質量和供應能力,對石灰(huī)爐爐氣淨化係統進行技術 改造是生產需要。

1.爐氣(qì)主要參數

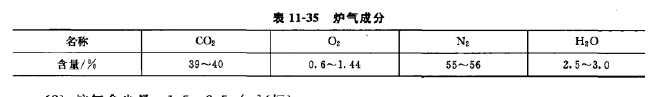

(1)爐氣(qì)成分見表11-35。

(2)爐氣含塵量 1.5~2.58/«113(標(biāo))。

(3)粉塵主要成分Si02、CaO, C等,

(4)爐氣溫度正常時:115?2501C;少數時間:160?1901C,

2.改造前淨化工藝(yì)及淨化效果

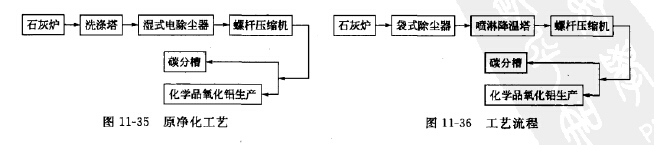

(1)淨(jìng)化(huà)工藝流程見圖11-35。

(2)淨化效(xiào)果爐氣含塵量26?47mg/m3 (標);係統壓力損失12000Pa左右。

3.利(lì)用低壓脈衝袋式除塵技術淨化(huà)石灰爐爐氣工藝

將原(yuán)濕式除塵工(gōng)藝改為袋(dài)式除塵幹法淨化工藝,流程見圖11-36。

拆除原濕式電除塵器,保留原5台填料洗滌塔外殼,拆除內部格子篩,將其改造成噴淋降 溫塔。5台石灰爐的爐氣分別由管道連(lián)接至(zhì)匯集(jí)後(hòu)進人袋式除塵器淨化,淨化後分至5台噴淋

降溫塔,溫(wēn)度降至45TC以下,匯集進人縹杆壓縮機人口總管,由螺旋杆壓縮機送往所需處。

4.袋式除塵器的型式和濾袋材質

采用低(dī)壓脈衝袋式除塵器,具有除塵效(xiào)率高,清灰能力強,阻力低,占地少,故障率低等 特點。濾袋材質(zhì)為聚四氟乙烯覆膜諾梅克斯針刺氈濾料•

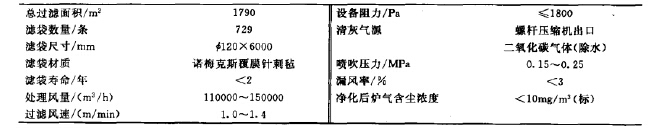

袋式除塵器主要技術參數如下表所列:

5.運行效果

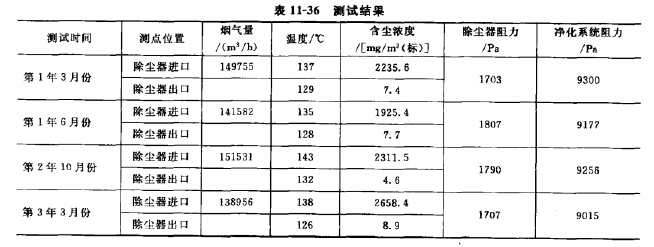

石(shí)灰爐爐氣淨(jìng)化係(xì)統改造完成,運行良好,運行三年半更換一(yī)次濾袋。連續三年進行測 試(shì),測試結果如表11-36所列。

從測試結果(guǒ)看,淨化後爐氣含塵(chén)濃度小於10mg/m3 (標),除塵器阻力小於(yú)1800Pa,濾袋 壽命大於2年,滿足了氧化鋁生產的需要。同時,一(yī)方麵由於進人蠟杆壓縮機爐氣含塵置降 低,螵杆(gǎn)轉子壽命延長,潤滑油用量減少,降低設備被檢和(hé)運行費(fèi)用;另一方麵石灰爐爐頂至 壓(yā)縮機人口壓力(lì)損失由改造前高達12000Pa降低到目前9000Pa,係統阻力降(jiàng)低3000Pa左右, 螺杆壓縮機供氣量增加,達到了預期效果。

6.運行評價

(1)利用袋式除塵器淨化石灰爐爐氣,袋式除塵器(qì)運行穩定可靠,特別是作為氧化(huà)鋁生產 係統中的生產設備,使用維護方便,能(néng)夠滿足氧化鋁生產的需要。

(2)選(xuǎn)用諾梅克斯(sī)覆膜針刺氈濾料,雖然價(jià)格較貴,但由於是表麵過濾(lǜ),運行阻力(lì)明(míng)顯降 低,過濾風速也(yě)能提高,濾袋壽命3年以上,且能適應1501C左右(yòu)髙溫,係統可靠性大大增 強,爐氣含塵濃度能保證在10mg/m3(標)以下.

(3)該係統經(jīng)過3年多的運行表明(míng),無論從淨化係統的技術

下一篇:有色金屬工業煙塵特性